先進(jìn)的PCB多層線路板制造技術(shù):

增層法制作高密度內(nèi)層連接(HDI)印制板的制造工藝�����;

半加成法(Semi-additive)制作精密細(xì)線(0.08mm/0.08mm線寬線距)技術(shù);

熱固油墨積層法(簡(jiǎn)稱TCD)技術(shù)����;

電鍍填平盲孔技術(shù)(Via Filling)�;

高檔次特殊材料印制板制造技術(shù)等�����。

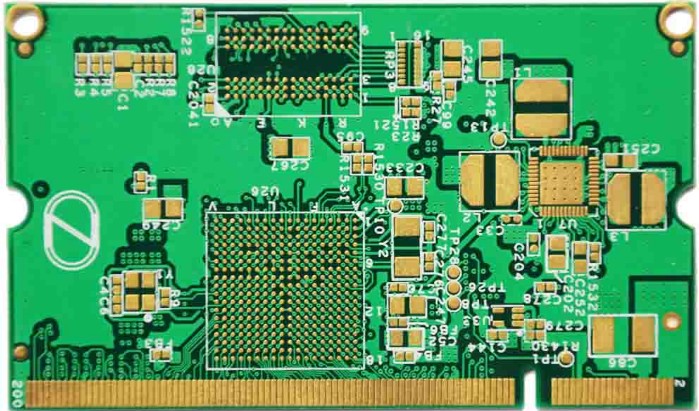

1. 增層法制作高密度內(nèi)層連接(HDI)PCB線路板技術(shù)

增層法是一種配合盲孔板制造的新技術(shù)�,其方法是先按普通多層板加工方法�����,先加工出內(nèi)層��,之后上下各疊加上一層����,兩層或更多層,我們稱為增層或SBU層����。SBU層與其相鄰層間靠微通孔(即盲孔)相連通。要真正掌握這種技術(shù)��,必須首先掌握以下技術(shù):

A.激光鉆孔技術(shù)

雖然使用激光鉆孔機(jī)就可以鉆出2mil-8mil的盲孔�,但激光鉆孔技術(shù)比普通機(jī)械鉆孔復(fù)雜很多,當(dāng)S反材料不同�,板厚度不同�,孔徑不同時(shí)所需激光的能量不同�����。因此我們必須經(jīng)過系統(tǒng)的試驗(yàn)和測(cè)試��,才能找出適合各種板的鉆孔參數(shù)�����,從而保證鉆孔品質(zhì)��。

B.微通孔電鍍技術(shù)

HDI板中通常含有埋孔和盲孔���,埋孔孔徑為0.3mm左右���,盲孔孔徑為0.1-0.15mm。而普通PCB中最小通孔孔徑為0.5mm��,沒有盲孔��。因此要生產(chǎn)HDI板��,盲孔電鍍就是必須要解決的問題。

采用正反脈沖電鍍電源�����,并配合改進(jìn)電鍍線設(shè)計(jì)����,從而可以保證盲孔孔內(nèi)鍍層與其表面鍍層厚度比接近或高于1:1����,保證HDI板具有良好的可靠性。

C.精細(xì)線條制作技術(shù)

高密度線路板的另一個(gè)特點(diǎn)是具有很小的線寬與線間距����。要制作4mil以下的線條,采用傳統(tǒng)的刻板機(jī)���,刻板液是難以實(shí)現(xiàn)的�。需要用先進(jìn)的DES(顯影���,蝕刻���,脫膜)線,并配合適合的干膜及曝光技術(shù)方可實(shí)現(xiàn)�����。研究重點(diǎn)放在3mil/3mil線寬線距的制作上,進(jìn)而研究2mil/3mil����,2mil/2mil。

2. 熱固油墨積層法技術(shù)(簡(jiǎn)稱TCD技術(shù))

TCD技術(shù)是用絲印熱固型油墨后進(jìn)行全板無電沉銅的方法替代壓板的方法制作HDI板中SBU層的新技術(shù)��。

TCD技術(shù)的優(yōu)點(diǎn)是:

A. SBU層介電厚度可調(diào)��。用戶需要多厚的介電層��,就要以絲印多厚的熱固油墨�����,而不用再受半固人片固定厚度的限制��。

B. 激光鉆孔容易實(shí)現(xiàn)��。因?yàn)橛湍闹饕煞质菢渲?���,不含玻璃,比起打半固化片中的環(huán)氧玻璃布,所需的激光能量較低��,而且也較穩(wěn)定�,因此鐳射鉆孔易控制。

C. 制造成本大大降低�����。因鐳射鉆玻璃布技術(shù)難于控制��,故一些廠家先用不含玻璃布的帶有半固化樹脂的銅箔(簡(jiǎn)稱RCC)進(jìn)行壓板�����。這種RCC只有日本生產(chǎn)且價(jià)格昂貴�,因此采用TCD技術(shù)可不必使用RCC即達(dá)到相同效果��。

D. 使生產(chǎn)工藝簡(jiǎn)化����。TCD工藝中印好油墨后可直接用激光鉆孔,而若選用RCC等其它材料,則需先在板上要鉆孔的位置開出銅窗�,之后方能進(jìn)行激光鉆孔。

TCD工藝主要包含以下技術(shù)內(nèi)容:

A. 塞孔技術(shù)

在絲網(wǎng)印刷熱固油墨之前��,應(yīng)先用塞孔油將內(nèi)層的通孔塞滿。如不先塞孔��,印油后會(huì)在孔口處發(fā)生凹陷�,孔內(nèi)存有氣泡。而表面的不平整直接會(huì)影響線路的制作�����,孔內(nèi)的氣體則會(huì)在加熱的條件下膨脹����,現(xiàn)使PCB板不能通過熱沖擊測(cè)試,由此可見塞孔質(zhì)量至關(guān)重要���。因此�����,必須保證板上的每一個(gè)孔100%的塞滿�����。

B. 網(wǎng)印技術(shù)

對(duì)于TCD技術(shù)�,網(wǎng)印質(zhì)量是關(guān)鍵之一��。如何控制所印油厚在完全固化之后符合客戶所要求的厚度,如何保證印油的平整度����,如何控制板經(jīng)印油,烘烤后的漲縮��,如何控制板面的翹曲度等都是至關(guān)重要的�����,必須要解決的問題�����。

C. 印油層表面粗化技術(shù)

印油層表面只有經(jīng)過很好的粗化處理�,才能保證PTH之后油層與銅層之間有較好的結(jié)合力�。當(dāng)在銅層制出線路后,線拉力應(yīng)≥1.0kg/cm�����。

D. 無電沉銅技術(shù)

在印油層表面全板無電沉銅與普通制板的孔金屬化有很大不同����。普通板的孔金屬化(簡(jiǎn)稱PTH)過程是在孔內(nèi)絕緣層上沉積一層銅�����,使得經(jīng)過該孔的各個(gè)層導(dǎo)通�。而印油表面全無電沉銅則要求在保證導(dǎo)通孔內(nèi)的情況正盲孔及表面均勻沉積�����,經(jīng)電鍍加厚后����,其與油層的線拉力應(yīng)達(dá)到標(biāo)準(zhǔn)要求,而且經(jīng)過熱沖擊(260℃����,20s)后無分層現(xiàn)象。這就要求無電沉銅時(shí)的起始反應(yīng)速度較慢����,內(nèi)應(yīng)力較小,否則經(jīng)熱沖擊后即會(huì)分層�。

3. 半加成法制作精密細(xì)線技術(shù)

半加成法的主要工藝流程是:在全板無電沉銅(一般銅層厚<0.1mil,進(jìn)行轆干膜�����,曝光,顯影工序�,然后對(duì)線條和孔位置進(jìn)行圖行電鍍,電鍍后褪掉干膜進(jìn)行刻板�,形成線路。這種工藝的優(yōu)點(diǎn)是����,蝕刻時(shí)只需刻掉圖形電鍍前的底銅(通常〈0.1mil〉�����,因此刻板工序不會(huì)對(duì)線條帶來明顯的側(cè)蝕而使線條失真����。因此,用半加成法��,可以使我們生產(chǎn)出更細(xì)�,更小間距的線路�����。要掌握此技術(shù)��,必須首先掌握以下關(guān)鍵技術(shù):

A.無電沉厚銅技術(shù)

無電沉厚銅與普通的無電沉銅有所不同,它要求沉出的銅厚大于0.05mil為宜���,如果銅層太薄�����,則下一步轆干膜就很難進(jìn)行表面前處理�。因?yàn)榻?jīng)過磨板����,銅層就會(huì)被磨掉而露出基材,不經(jīng)磨板可能會(huì)影響到干膜與銅之間的附著力���。因此必須選用適合的沉銅藥水���,并配以特定的工藝條件,才能得到滿意的銅層���。

B.圖形電鍍技術(shù)

圖形電鍍技術(shù)在半加成法技術(shù)中是最關(guān)鍵的技術(shù)���。因?yàn)槊恳环N板都有各自的線路排布,而布線時(shí)以不可避免地存在獨(dú)立線�,大面積地���,粗線,細(xì)線等�。對(duì)于圖形電鍍來講,布線的不均勻����,必然引起電流分布的不均勻。在獨(dú)立線上電荷最為集中����,因此同一塊板上同一位置的獨(dú)立線與粗線的鍍層厚度都會(huì)有明顯的差別。這種鍍層厚度的不均勻����,會(huì)影響到后工序絲印阻焊綠油的均勻性。

而通常采用的加成法是全板電鍍銅之后再刻板形成線路���,而全板電鍍其鍍層的均勻性會(huì)大大高于圖形電鍍�����。因此要用加成法制作細(xì)線�,必須先解決圖形電鍍鍍層的分布問題����。采用正反向脈沖電鍍電源,經(jīng)過調(diào)整正反脈沖時(shí)間���,正反脈沖電流等參數(shù)���,使得圖形電鍍后可得到較均勻的鍍層分布。

4. 電鍍填平盲孔技術(shù)

常規(guī)的HDI鐳射盲孔工藝面臨以下問題: SBU層盲孔內(nèi)存在空洞��,在其中可能殘存空氣���,經(jīng)過熱沖擊后影響可靠性���。解決此問題的常規(guī)方法是:通過壓板,用樹脂填滿盲孔空洞或用樹脂油墨塞孔工藝填滿盲孔��。但是這兩種方法生產(chǎn)的板子可靠性難保證且生產(chǎn)效率低下����。為提高制程能力,改善HDI工藝�����,采用電鍍填平盲孔的工藝,其優(yōu)點(diǎn)在于可以用電鍍銅填滿盲孔�,大大提高了可靠性,同時(shí)由于電鍍后板面平整無凹陷����,可以在其上制作線路圖形或疊加盲孔,極大的提高了制程能力以適應(yīng)客戶越來越復(fù)雜靈活的設(shè)計(jì)���。

電鍍填平盲孔的能力受制板材料和盲孔孔型的影響較大�,要達(dá)到良好的盲孔填平而表面銅厚又達(dá)標(biāo)的效果必須使用先進(jìn)的設(shè)備���,特殊的的鍍銅液和鍍銅添加劑,這些也是此技術(shù)的重點(diǎn)和難點(diǎn)����。

責(zé)任編輯:雅鑫達(dá)電子